中華人民共和國機械行業標準

中華人民共和國機械行業標準

JB/T 6197.1~6197.2----1999

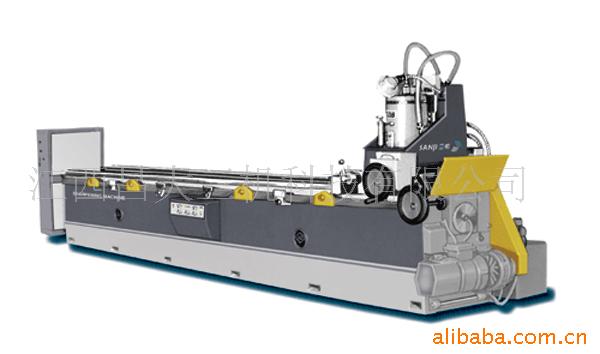

剪切刀片刃磨床

2000-01-01實施

1999-05-20發布

國家機械工業局 發布

前言

本標準是在ZB J55 037-88《剪切刀片刃磨床 精度》的基礎上的修改。

本標準與ZB J55 037-88的技術內容一樣,僅按有關規定重新進行修改。

本標準是JB/T 6197《剪切刀片刃磨床》系列標準中的一部分,該系列標準包括以下兩個部分:

JB/T 6197.1—1999 剪切刀片刃磨床 精度檢驗

JB/T 6197.2—1999 剪切刀片刃磨床 技術條件

與本標準相配套的標準有:

JB/T 6089——1992 剪切刀片刃磨床 系列型譜

JB/T 6197——1992 剪切刀片刃磨床 參數

本標準自實施之日起代替ZB J55 037—88。

本標準由全國金屬切機床標準技術委員會提出。

本標準由全國金屬切削機床標準化委員會磨床分會歸口。

本標準負責起草單位:江西第三機床廠。

本標準于1988年10月12日首次發布。

中華人民共和國機械行業標準 JB/T 6197.1---1999

代替ZB J55 037---88

剪切刀片刃磨床 精度檢驗

范圍

本標準規定了剪切刀片刃磨床的幾何精度檢驗的要求及檢驗方法。

本標準適用于工作臺寬度140-320mm,工作臺面長度630-4500mm磨頭移動的剪切刀片刃磨床。

引用標準

下列標準所、包含的條文,通過在本標準中引用而構成為本標準的條文。本標準出版時,所示版本均為有效。所有標準都會被修訂,使用本標準的各方應探討使用下列標準最新版本的可能性。

GB/T 17421.1—1988 機床檢驗通則 第一部分:在無負荷或精加工條件下的幾何精度

一般要求

3.1 參照GB/T 17421.1—1988中3.1調整機床的的安裝水平,水平儀的縱向和橫向的讀數均不超過0.04/1000,調平方法按制造廠規定。

本標準所列出的精度檢驗項目順序并不表示實際的檢驗次序,為了裝坼檢驗工具和檢驗方便,可按任意次序進行檢驗。

工作精度檢驗時試件的檢驗應在精磨后進行。

當實測的長度與本標準規定的長度不一樣的時,允許的誤差應根據GB 17421.1---1988中 2.31.1的規定按能夠測量的長度折算。折算的結果小于0.005mm時,仍按0.005mm計。

根據用戶和制造廠的協議,檢驗項目可以增減。

目錄

JB/T 6197.1—1999 剪切刀片刃磨床 精度檢驗…………………1

JB/T 6197.2—1999 剪切刀片刃磨床 技術條件…………………10

4 預調檢驗

序號 簡 圖 檢驗項目 允 差 檢驗工具 檢驗方法

參照GB/T 17421.1—1988的有關條文

G01 床身縱向導軌直線度:

在垂直平面內;

在水平平面內 a

在1000長度內為0.02

每增加1000允差增加0.01

最大允差為0.05

局部公差:在任意500測量長度上為0.012

b

在1000長度內為0.04

每增加1000允差值增加為0.02

最大允差為0.08

局部公差:在任意500測量長度上為0.025 自準之儀專用檢具 5.2.1.2.2.2

a

在床身縱向導軌的專用檢具上放自準儀的反射鏡,光管放在床身的外面,移動檢具,每隔檢具長度記錄一次讀數,并畫出導軌的誤差曲線。

全長誤差:以誤差曲線對兩端點連線間坐標值的最大代數差值計。

局部誤差:以相鄰兩點相對誤差曲兩端點連線坐標差的最大值計。

B

將自準儀直光管的接目鏡回轉90度,再同樣檢驗一次。

注:半項目檢驗在除去鋼帶后進行

G02 床身縱向導軌在垂直平面內的平行度 磨削長度

<=1000 >1000

0.02/1000 0.04/1000 水平專用檢具 5.4.1.2.7

在.置于床身縱向導軌的橋板上,垂直于縱向放一水平儀,等距離移動橋板檢驗。

誤差以水平儀讀數的最大代數差值計。

5 幾何精度檢驗

序號 簡 圖 檢驗項目 允 差

mm 檢驗工具 檢驗方法

參照GB/T1742.1—1988的有關條文

G1

工作臺面精度:

縱向的直線度;

橫向的扭曲 a

在1000長度內為0.030

每增加1000允差值增加0.015

最大允差值為0.050

局部公差:在任意500測量長度上為0.015

b

工作臺臺面長度

<=1000 >1000

0.03/1000 0.05/1000 水平儀專用檢具 5.2.1.2.2.1

a

在平行于工作抬縱向的專用檢具上放一水平儀,沿c-d直線等距離移動專用檢具,記錄水平儀讀數,并劃出誤差曲線就。沿e-f直線重復上述檢驗。

誤差以誤差曲線對其兩端點連線間坐標值的最大代數差值計。局部公差:以任意相鄰點相對誤差曲線兩端點的坐標值的最大值計。

c-d,e-f誤差分別計算,誤差以兩次測量結果的最大值計。

b

在垂直于工作臺縱向的專用檢具上放一水平儀,等距離移動專用檢具檢驗。

誤差以水平儀讀數的最大代數值計。

G2

A.磨頭縱向移動對工作臺臺面的平行度:

在垂直平面內;

在水平平面內 a

05

b

0.10 指示器 5.4.2.2.2.2

將指示器固定在磨頭上,使其測頭垂直觸及工作臺臺面:a.在垂直平面內;b.在水平平面內。縱向移動磨頭檢驗。

b誤差分別計算,誤差以指示器讀數的最大差值計。

注:1.工作臺只有一個工作面時,只檢驗a項。

2.電磁工作臺兩端各有50mm范圍內不作檢驗。

3.指示器距主軸中心距離L不小于450mm,但不大于500mm。

G3 砂輪主軸的軸向串動 0.01 指示鋼球 5.6.2.2.1

固定指示器,使其測頭觸及砂輪主軸中心孔內的鋼球表面,轉動主軸檢驗。

誤差以指示器讀數的最大值計。

檢驗時,應通過主軸軸線加一個由制造廠規定的軸向離F(對已消除的游隙的主軸可不加力)

G4 砂輪主軸定心軸頸的徑向跳動 0.03 指示器 5.6.1.2.1;5.6.1.2.2

固定指示器,使其測頭垂直觸及定心軸頸上,轉動主軸檢驗。

誤差以指示器讀數的最大茶值計。

G5

砂輪卡盤支承端面的跳動

0.02 指示器 5.5.1.2.1

將指示器固定在工作臺臺面上,測頭垂直觸及支承端面靠近邊緣處,轉動砂輪主軸檢驗。

誤差以測量結果最大值計。

G6 砂輪主軸軸線對工作臺臺面的垂直度:

a縱向平面內;b橫向平面內 a

及b

0.06/200 指示器專用檢具 5.5.1.2.1

磨頭移到下極限位置,將指示器固定在砂輪主軸上,指示器測頭垂直觸及放置在工作臺面上的專用檢具:a.在縱向平面內;b.在橫向平面內。轉動砂輪主軸檢驗。

b誤差分別計算,誤差以指示器讀數的最大差值計。

將磨頭移到上極限位置,再重復檢驗一次

6.工作精度檢驗

序號 簡圖 檢驗性質 切削條件 檢驗項目 允差

mm 檢驗工具 說明

參照GB/T 17421.1—1998的有關條文

P1

工作臺長度 試件樣塊數

mm

<=1600 5

>1600~3000 10

>3000~4500 15

試件材料:45鋼

試件尺寸:¢50mm╳50mm

在工作臺臺面上磨削簡圖欄規定數量的試件 試磨前,試件于工作臺臺面接觸的基準面應先磨平。

試件應固定在工作臺臺面的適當位置上,一塊放在工作臺臺面的中央,其余四塊放在工作臺臺面的四角上 試件磨削后應具有相等的厚度 0.03 精密測量儀 3.1;3.2;4.1;4.2

工作臺只考核電磁工作面;

試磨前工作臺必須調平,鎖緊,調平要求按制造廠規定。

雙磨頭機型只考核其中的精磨頭 P2

試件長度為工作臺臺面長度的3/4~1/2,材料和硬度符合有關刀片標準規定。 在工作臺臺面上磨削試件刀刃 試磨前試件與工作臺臺面的接觸基準面應先磨平 刀刃的直線度 0.10 平尺

塞尺 1;3.2;4.1;4.2

刀片在工作臺工作狀態下檢驗。

檢驗前應用天然石油按磨削面方向研除刃口毛刺。

把檢驗平尺(平尺長度大于刀片長度)放在刃口上,用塞規測量刃口和平尺之間的間隙。

誤差以塞規能通過的最大值計。

JB/T 6197.2—1999

前言

本標準是在ZBn J55 038—88《剪切刀片刃磨床 制造與驗收技術要求》的基礎上修訂的。本標準是對GB/T9061---1988 〈〈金屬切削機床 通用技術條件〉〉等標準的具體化和補充。

本標準與ZBn J55 038—88的技術內容一樣,僅按有關規定重新進行了編輯。

本標準是JB/T 6197《剪切刀片倒刃磨床》系列標準中的一部分,該系列標準包括以下兩個部分:

JB/T 6197.1—1999 剪切刀片刃磨床 精度檢驗

JB/T 6197.2—1999 剪切刀片刃磨床 技術條件

與本標準[配套的標準有:

JB/T 6089——1992 剪切刀片刃磨床 系列型譜

JB/T 6197——1992 剪切刀片刃磨床 參數

本標準自實施之日起代替ZBn J55 038——88。

本標準由全國金屬切削機床標準化技術委員會提出。

本標準由全國金屬切削機床標準化技術委員會磨床封分會歸口。

本標準負責起草單位:江西第三機床廠。

本標準于1989年10月12日首次發布。

中華人民共和國機械行業標準 JB/T 6917.2——1999

剪切刀片刃磨床 技術條件 ZBn J55 038——88

范圍

本標準規定了剪切刀片刃磨床制造和驗收的要求。

本標準適用于工作臺臺面寬度140~320mm,工作臺臺面的長度630~4500mm,磨頭移動的剪切刀片刃磨床。

引用標準

下列標準所包含的條文,通過在本標準中引用而構成為本標準的條文。本標準出版時,所示版本均為有效。所有標準都會被修訂,使用本標準的各方應探討使用下列標準最新版本的可能性。

GB/T 1031——1995 表面粗糙度 參數及其數值

GB/T 5226.1——1996 工業機械電氣設備 第一部分:通用技術條件

GB/T 9061——1988 金屬切削機床 通用技術條件

GB/T 14534——1993 電磁吸盤

GB/T 15760——1995 金屬切削機床 安全防護通用技術條件

GB/T 16769——1997 金屬切削機床 噪聲聲壓級測量方法

JB 4029——1985 磨床砂輪防護罩 安全防護技術要求

JB/T6197.1——1999 剪切刀片刃磨床 精度檢驗

JB/T 9872——1999 金屬切削機床 機械加工件通用技術條件

JB/T 9874——1999 金屬切削機床 裝配通用技術條件

JB/T 10051——1999 金屬切削機床 液壓系統通用技術條件

一般要求

按本標準驗收機床時,必須同時對GB/T 9061,JB/T 9874等標準中未經本標準具體化的其余驗收項目進行檢驗。

附件和工具

1 應隨機供應表1中所列附件和工具。

表1

名 稱 用途 數量 備注

冷卻箱及除屑裝置 1套

砂輪修整器 1件

砂輪卡盤 2套 1套在機床上

拆卸砂輪工具 1套

砂輪 2片

墊鐵 數量按機床規格確定

調整機床所必需的工具 1套

4.2 可按協議供應表2中所列特殊附件。

表2

名 稱 用途 數量 備注

砂輪平衡心軸 1套

砂輪平衡架 1套

注

表中所列附件和工具,根據用戶協議可以增減。

擴大機床使用性能的特殊附件,根據用戶要求按協議供應。

5 安全衛生

5.1 液壓系統安全防護應符合JB/T 10051的有關規定。

5.2 磨頭縱向往復運動應有限位緩沖裝置。

5.3 砂輪安全防護應符合JB 4029的規定。

5.4 垂直進給手輪操縱力按“經常用的”手輪的要求考核,工作臺轉動手輪按“不經常用的”手輪要求考核。

5.5 電控柜門啟閉與電源通斷,電磁吸盤與磨頭電動機和傳動電動機間的通斷電均應有安全聯鎖裝置。

5.6 按GB/T 16769規定檢驗機床噪聲,機床噪聲測量應在機床周圍不應放置障礙物,機床與墻壁距離不得小于200mm,在空運轉條件下進行時,精密聲級計測量的整機噪聲聲壓不的超過85dB(A)。

5.7 按本標準驗受機床時,必須同時對GB 15760中未經過標準具體化的其余驗收項目,以及GB/T 5226.1和JB/T 10051等標準規定的驗收項目進行檢驗。

加工和裝配質量

6.1 磨頭縱向移動導軌副為重要導軌副,應采用耐磨措施。采用鋼帶和磙子時,鋼帶和磙子的材料及熱處理要求應符合設計圖樣規定。鋼帶與滾子的接觸在寬度上應大于75%。

6.2 磨頭垂直移動導軌副按“滑(滾)動導軌”的要求考核。

6.3 車架與立柱的結合面按“特別重要固定結合面”的要求考核。

6.4下列鑄件必須在粗加工后進行時效處理:

車架;

立柱;

滑板;

磨頭體;

鑄鐵床身;

注:若床身為焊接床身,則必須進行退火處理,并應符合有關標準的規定。

6.5 垂直進給手輪的反向空程量不應超過1/10r。

砂輪主軸連同裝在主軸上的電動機轉子和風扇,應進行動平衡并校正。校正后在磨頭上檢驗,其剩余不平衡量引起振幅值不應大于8μm。

7 機床空運轉試驗

7.1 各運動部件同時連續運轉時間不少于4h,達到穩定溫度后,在砂輪主軸承的外殼處及液壓油池中測量溫度和溫升,其溫度和溫升均不得超過規定值。

7.2 自驅式磨頭空運轉功率不應超過磨空運轉功率指標的25%;他驅式磨頭空運轉功率不應超過磨頭空運轉功率指標的15%。

注:

1 磨頭空運轉功率指標的確定,應選擇裝配質量較好的10臺磨頭,測量其空運轉功率,取其平均值作為指標。

2測量及檢測時,均應扣除電機本身消耗的功率。

7.3 磨頭垂直進給,每次進給誤差不得超過垂直進給量的100%。連續10次進給累計誤差不得超過20%。檢查時,以最小進給量引進磨頭。

按式(1)和式(2)計算進給誤差:

每次進給誤差=|an-b|/b×100%………………(1)

連續10次進給累計誤差=|Σan-10b|/10b×100%……(2)

式中:an----每次實際進給量;

b-----每次名義進給量。

7.4 在機床速度范圍內,傳動應平穩,低速不得爬行。

7.5 電磁工作臺的吸力應符合GB/T 14534 的規定。

8 機床負荷試驗

本系列的機床僅做磨削電動機達到最大功率的試驗,試驗用磨削方法時行,試驗規范如下。

8.1 采用砂輪磨削時:

試件材料為45鋼(不淬硬);工作臺臺面寬度為140mm時,試件尺寸為600mm×100mm×40mm;工作臺臺面寬度為200mm時。試件尺寸為1200mm×140mm×40mm。

砂輪為ND×HbA46K5V30。

8.2 采用砂瓦磨削時:

試件材料為45鋼(不淬硬);工作臺臺面寬度為330mm時,試件尺寸為2500mm×250mm×40mm。

砂瓦為WT100/85×35×150A46L5B35。

8.3 磨頭縱升往復運動速度為中速。

8.4 垂直進給應均勻地增大進給量直至電動機達到設計規定功率。負荷試驗時,機床所有機構均應工作正常。

注:對于具有雙磨頭的機床,只考核粗磨頭。

9 機床精度檢驗

9.1 機床精度檢驗按JB/T 6197.1進行。

9.2 工作臺臺面的表面粗糙度Ra值(按GB/T 1030—1995規定)不得大于0.8μm.

9.3機床要作精度在負荷試驗后進行。磨削規范按制造廠規定。檢驗時,還應按GB/T 1031 規定檢驗試件表面粗糙度,其Ra值不得大于0.8μm。